Магічний блиск та дивовижна краса алмазів здавна приваблювали людей. Ці кристали зароджувалися під землею, а коли опинялися в руках людей, то ставали престижною окрасою та символом влади. Їх називали “сльозами богів” та “уламками зірок”. Втім, алмази любили не лише королі, а й ремісники, адже з “уламків зірок” можна робити як брошки, так і знаряддя праці. А у XX столітті сталося “диво”, про яке мріяли алхіміки — люди не лише добували, а й робили алмази. Далі на poltava-name.

Народжений у “пеклі”

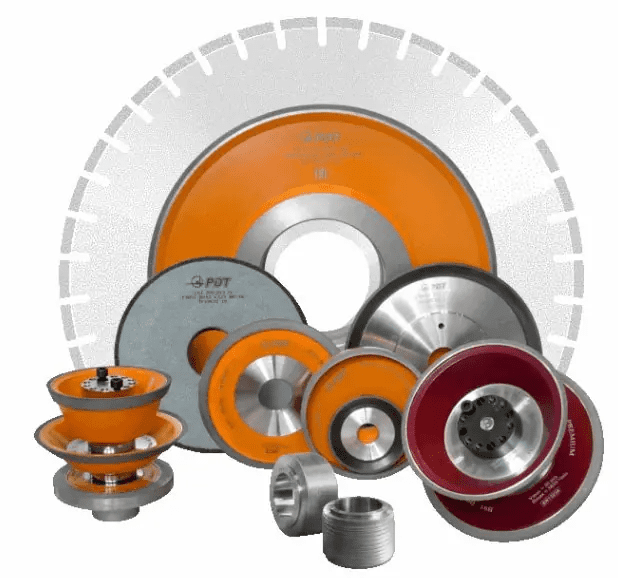

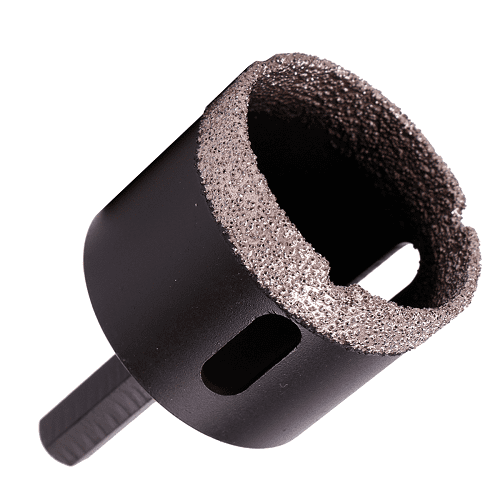

Чому алмазний інструмент став популярним? Тому, що він надзвичайно твердий і завжди застосовувався для обробки найтвердіших та щільних матеріалів. Наприклад, за допомогою алмазних наконечників можна свердлити не лише цегляні стіни, а й бетонні масиви. А гострі грані дисків із напиленням мікроскопічного шару дрібних алмазів ріжуть керамічну та гранітну плитку.

У 1958 році керівники та інженери полтавської промисловості вирішили побудувати підприємство, де можна обробляти алмазні кристали та виготовляти з них надтверді інструменти. У проєкті вказувалося, що сировину для такого виробництва перевозитимуть з Якутії, адже саме там є великі родовища дорогоцінного каміння.

Однак у 1960 році вчені створили штучні алмази та розробили технологію, що дає змогу виготовляти кристали на виробництві. Отже, продукцію можна було випускати без постачання природної сировини здалеку.

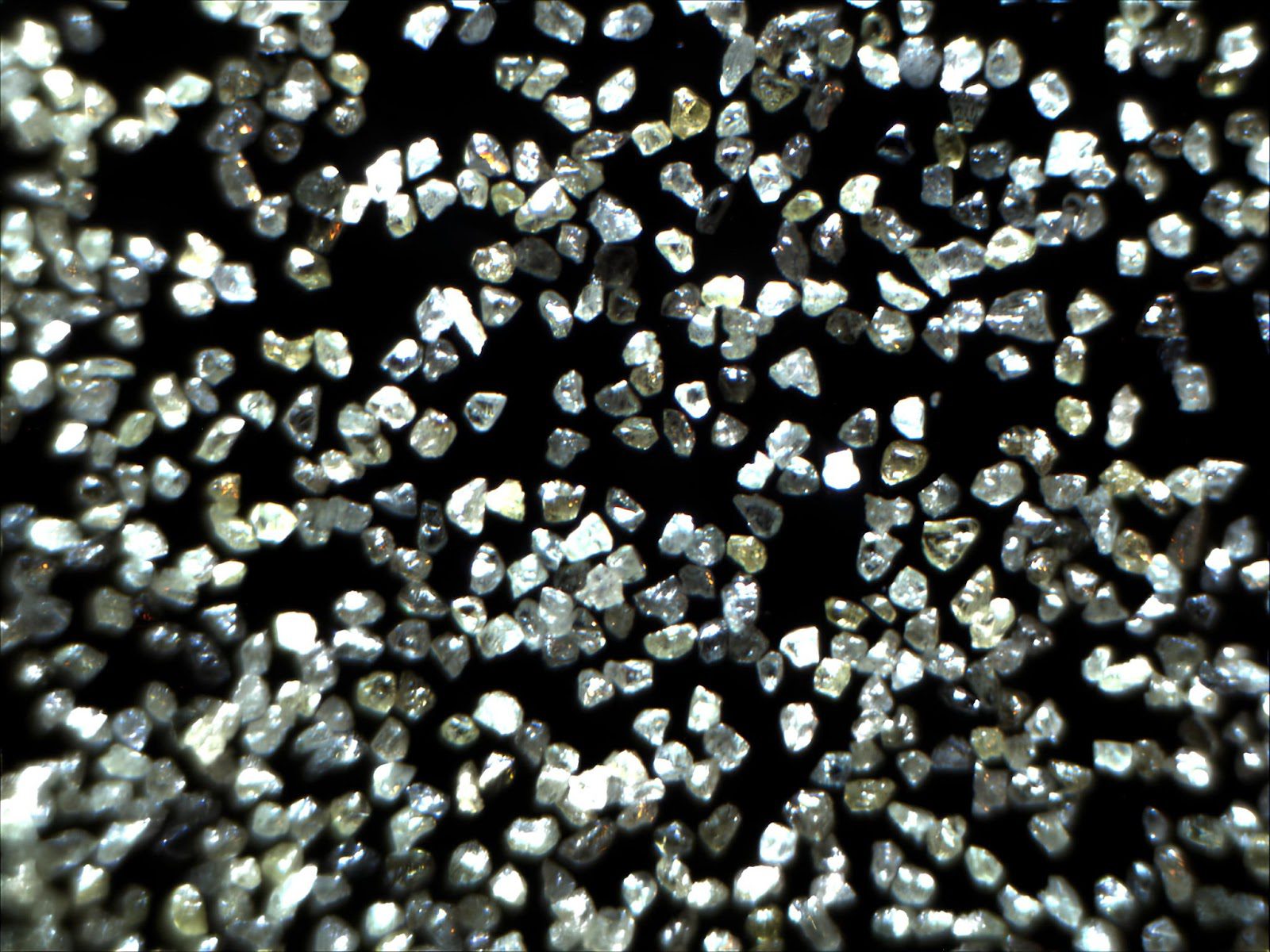

Як робиться штучний алмаз? Береться вуглецевий матеріал, а точніше сказати, графіт, стискається під важким пресом та розігрівається. Під впливом величезного тиску та температури 1500°C усередині вуглецевого матеріалу кристалізується алмаз. Можна сказати, у “пекельних умовах”. Схожий процес відбувається в природі, але людина значно прискорила вичавлювання “сліз богів” із графіту.

Використовуються інші технології, наприклад, “вирощування” алмазу в хімічній лабораторії за допомогою воднево-вуглецевої газової суміші. А ще такі кристали виникають, коли вуглець обробляють ультразвуком.

Алмазний порошок — для шліфування добре

У 1961 році в Полтаві почали зводити завод для виробництва штучних алмазів та алмазного інструменту. Місце обрали в південно-західному районі міста, неподалік автотраси Харків-Київ. На території розміром 132 гектари розгорнулася грандіозна будівля, адже планували створити найбільший в Європі завод такого профілю.

Навесні 1964 року залили рідкий бетон у фундамент головного виробничого цеху. А за два роки підприємство запрацювало на повну потужність, і робітники виготовили перші синтетичні алмази.

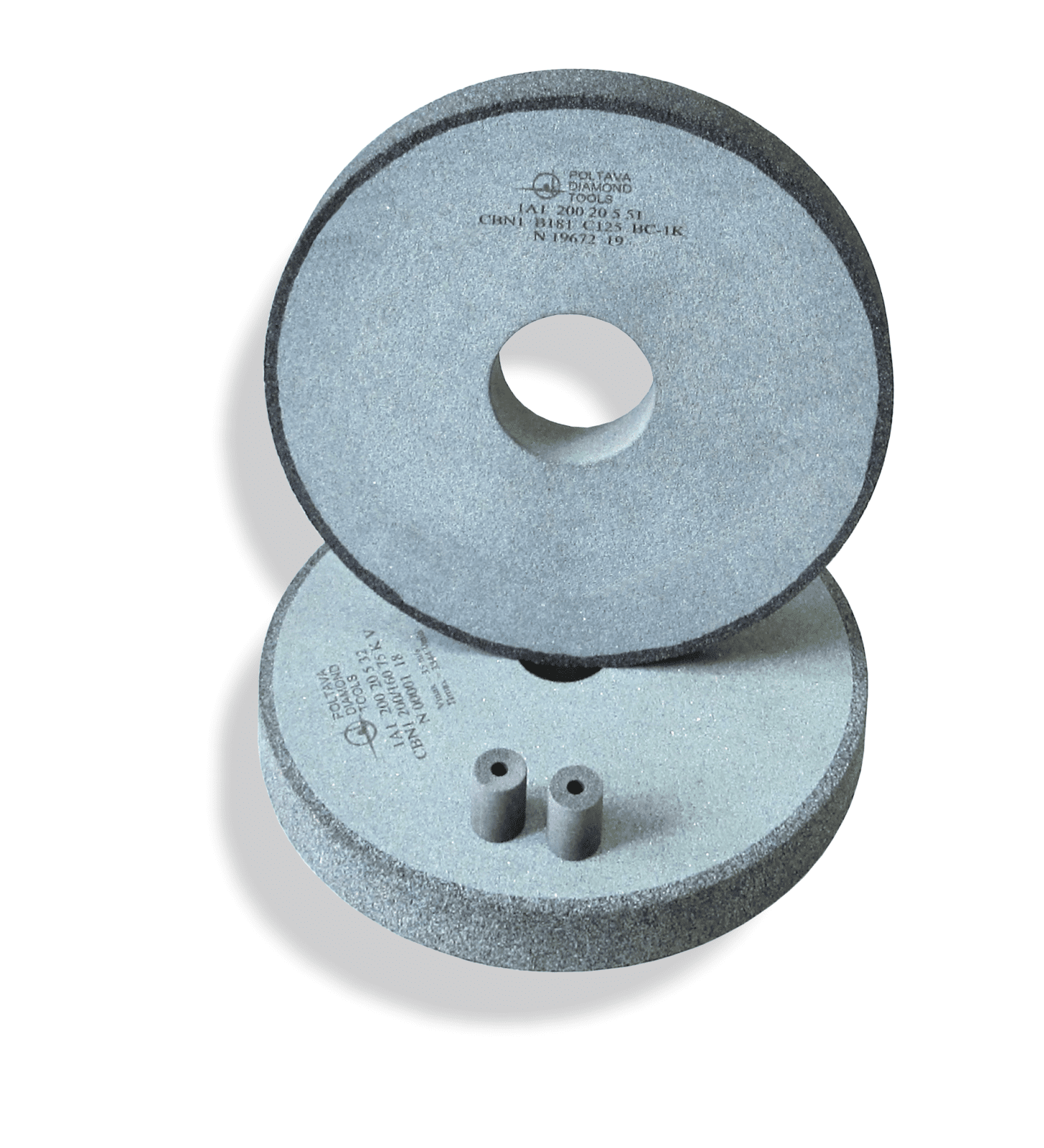

Взимку 1968 року з’явився новий цех із виробництва крупнистого порошку зі штучних алмазів. У 1971 році заводчани змогли виготовити мікропорошок. Кристалічні порошки використовувалися під час створення шліфувального інструменту. А крім того, вони були основою абразивних паст та суспензій, якими полірували, наприклад, скло та оптичні прилади.

Також надтвердий порошковий матеріал наносили на токарні різці, призначені для розсікання міцних матеріалів. Крім інструментів завод робив господарські товари для побутових потреб та сувеніри. Продукція заводу вирушила до Італії, Японії, Франції та США.

200 мільйонів каратів

На початку 1980-х років на заводі освоїли процеси металізації алмазів та методику виготовлення різальних дисків. Допомогала виробництву автоматизована система управління підприємством та електронно-обчислювальні машини. На заводі встановили нові верстати з числовим програмним управлінням та ультразвукові агрегати.

Наприкінці десятиліття тут щороку випускали до 200 мільйонів каратів синтетичних алмазів, пише сайт “Монетник”. Карат — стандартна одиниця ваги, яка використовується для дорогоцінного каміння. 1 карат — це 0,2 грама.

Сфера застосування алмазних інструментів розширювалася з кожним роком, а отже, виникла потреба збільшення обсягів виробництва. Завод успішно справлявся з цим завданнями, з року в рік нарощуючи обсяги. Щорічне зростання продуктивності становило 20–25%.

Керівництво заводу не забувало про соціальну інфраструктуру. На балансі підприємства були гуртожитки, дитячий садок на 340 місць, літній табір для школярів на 160 місць та база відпочинку. У 1990-ті роки завод було перетворено на відкрите акціонерне товариство, а в 1997 році був включений до переліку підприємств, які мають стратегічне значення для економіки та безпеки України.

Вогонь його не спалить, але алмаз розріже

Для успішної роботи на сучасному ринку було проведено реорганізацію у 2005 році. Виробництвом інструментів стало займатися підприємство “Полтавський алмазний інструмент”, яке є правонаступником Полтавського заводу штучних алмазів.

У 2011 році було розпочато виробництво високопродуктивного інструменту для верстатів з числовим програмним управлінням. Завдяки науково-виробничій базі та величезному досвіду технологів, технічні характеристики постійно покращувалися й адаптувалися залежно від вимог клієнтів.

У 2018 році було освоєно виготовлення алмазних роликів для виправлення абразивних кругів під час виробництва зубчастих коліс, колінчастих валів, турбінних лопаток. Цього ж року розпочато виробництво сегментних відрізних дисків та свердел для різання будівельних матеріалів, асфальту, вогнетривких матеріалів та природного каменю. Весь інструмент виготовлявся на сучасному устаткуванні компанії “Dr. Fritsch”.

Чим свердлять зуби?

Фахівці підприємства “Полтавський алмазний інструмент” розробили нові та вдосконалили старі технології, що давали змогу виробляти широкий асортимент незамінних товарів. Продукція полтавських майстрів використовується для виготовлення інструменту з твердих сплавів та швидкорізальних сталей. А також для шліфування деталей із міцних матеріалів. Можна полірувати поверхні легованого та нержавіючого металу. За допомогою штучних алмазів ріжуть і свердлять предмети, виготовлені зі скла, кремнію, дорогоцінного каміння, мармуру, кварцу.

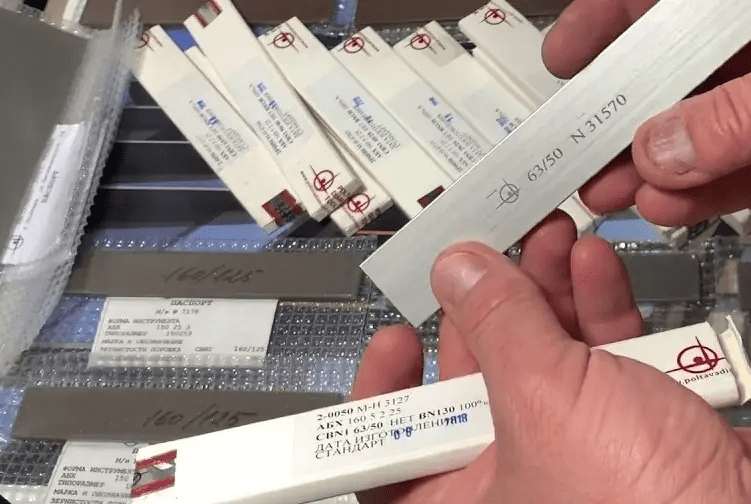

У 2021 році винахідники та раціоналізатори підприємства розробили виробничу методику, завдяки якій у цехах налагодили випуск сучасних брусків для заточування професійного різального інструменту. Таке високотехнологічне пристосування потрібне для відновлення, наприклад, манікюрних та перукарських ножиць, кухонних та мисливських ножів, хірургічних скальпелів.

Цікаво, що стоматологи користуються алмазними борами — мініатюрними та високошвидкісними свердлами з алмазною головкою. За допомогою такого обладнання дантисти свердлять зуби, бездоганно полірують коронки та пломби. Наче різці скульптора чи пензель художника алмазні стоматологічні бори створюють гарні та правильні форми. Залежно від призначення бори бувають різальні або абразивні.

Для польських меблів та французьких слюсарів

Вироби з полтавських штучних алмазів бачили не лише в Україні, а й у країнах Європи. Наприклад, у 2019 році компанія “Полтавський алмазний інструмент” стала учасницею машинобудівної виставки у французькому місті Тулуза. Трохи згодом полтавську продукцію побачили на ярмарку в Польщі. На цьому заході виробники показували інструменти для обробки деревини та механізми, призначені для меблевої та лісопильної промисловості.

У 2020 році на виставці деревообробних технологій “Eurobois” у Франції полтавці знову змогли зацікавити високопрофесійних знавців у галузі агрегатної промисловості. З України привезли алмазні круги для виготовлення та заточування дискових та стрічкових пилок.

Науково-виробнича база та лабораторії підприємства дають змогу розширювати асортимент продукції до 10% на рік. Про це розповідається на офіційному сайті підприємства “Полтавський алмазний інструмент”. У 2017 році для успішної роботи на міжнародних ринках якість виробів була підтверджена відповідною сертифікацією. Продукція випускається відповідно до європейських стандартів безпеки.